目前,国家层面尚未出台针对涂装工序挥发性有机物排放标准,仅有《大气污染物综合排放标准(GB16297-1996)》,《电子工业污染物排放标准》和《挥发性有机物无组织排放控制标准》还处于征求意见阶段,该三个标准涉及的挥发性有机物排放浓度限值见下表。

《大气污染物综合排放标准》(GB16297-1996)主要有机污染物指标浓度值(mg/m3)

| 有机污染物 | 有组织 | 企业边界无组织 | 有组织 | 企业无边界 | 厂区内 | 企业边界 |

| 苯 | 12 | 0.4 | 3 | 0.4 | -- | -- |

| 甲苯 | 40 | 2.4 | 10(电子终端产品) | 0.8 | -- | -- |

| 二甲苯 | 70 | 1.2 | 20(电子终端产品) | 0.8 | -- | -- |

| 酚类 | 100 | 0.08 | -- | -- | -- | -- |

| 甲醛 | 25 | 0.2 | -- | -- | -- | -- |

| 乙醛 | 125 | 0.04 | -- | -- | -- | -- |

| 丙烯腈 | 22 | 0.6 | -- | -- | -- | -- |

| 丙烯醛 | 16 | 0.4 | -- | -- | -- | -- |

| 甲醇 | 190 | 12 | -- | -- | -- | -- |

| 苯胺类 | 20 | 0.4 | -- | -- | -- | -- |

| 氯苯类 | 60 | 0.4 | -- | -- | -- | -- |

| 硝基苯类 | 16 | 0.04 | -- | -- | -- | -- |

| 氯乙烯 | 36 | 0.6 | -- | -- | -- | -- |

| 苯并(a)芘 | 0.0003 | 8 | -- | -- | -- | -- |

| 非甲烷总烃 | 120(使用溶剂汽油或其他混合烃类物质) | 4 | 100 | 4 | -- | -- |

| VOCs | -- | -- | -- | -- | -- | -- |

鉴于国家未出台针对涂装工序VOCs排放标准,部分地区根据当地环境管理的需要,陆续出台相关的排放标准。

截止2018年5月,北京、天津、河北、陕西、上海、重庆、四川、广东、江苏、浙江、山东等省市已制定或正在制定涉及涂装工序的大气污染物排放标准。各地不仅针对涂装的重点行业,如汽车制造、船舶制造、家具制造、集装箱制造等行业制定了相应排放标准,而且部分省份也出台了其它行业表面涂装的排放标准。排放标准的指标项目主要包括苯、甲苯、二甲苯、甲苯与二甲苯合计、苯系物、非甲烷总烃、(总)VOCs等,浓度排放限值比《国家大气污染物综合排放标准》(GB16297-1996)更严,相关指标的有组织和无组织浓度排放限值。个别标准对涂料中的有机溶剂含量、单位涂装面积VOCs排放量或VOCs最低去除率等进行了规定。

各省市相关涂装标准

| 地方 | 编号 | 标准名称 | 状态 |

| 北京 | 1 | 木质家具制造业大气污染物排放标准(DB11/1202-2015) | 颁布 |

| 2 | 工业涂装工序大气污染物排放标准(DB11/1226-2015) | ||

| 3 | 汽车整车制造业(涂装工序)大气污染物排放标准(DB11/1227-2015) | ||

| 4 | 汽车装修业大气污染物排放标准(DB11/1228-2015) | ||

| 广东 | 5 | 家具制造业挥发性有机化合物排放标准(DB44/814-2010) | 颁布 |

| 6 | 表面涂装(汽车制造业)挥发性有机化合物排放标准(DB44/816-2010) | ||

| 7 | 集装箱制造业挥发性有机物排放标准(DB44/1837-2016) | ||

| 河北 | 8 | 工业企业挥发性有机物排放控制标准(DB13/2322-2016) | 颁布 |

| 9 | 木质家具制造业挥发性有机物排放标准 | 征求 | |

| 江苏 | 10 | 表面涂装(汽车制造业)挥发性有机物排放标准(DB32/2862-2016) | 颁布 |

| 11 | 表面涂装(家具制造业)挥发性有机物排放标准(DB32/3152-2016) | ||

| 山东 | 12 | 挥发性有机物排放标准第1部分:汽车制造业(DB37/2801.1-2016) | 颁布 |

| 13 | 挥发性有机物排放标准第3部分:家具制造业(DB37/2801.3-2017) | ||

| 14 | 挥发性有机物排放标准第5部分:表面涂装行业(DB 37/2801.5-2018) | 颁布 | |

| 陕西 | 15 | 挥发性有机物排放控制标准(DB61/T 1061-2017) | 颁布 |

| 上海 | 16 | 汽车制造业(涂装)大气污染物排放标准 (DB31/859-2014) | 颁布 |

| 17 | 船舶工业大气污染物排放标准(DB31/934-2015) | ||

| 18 | 家具制造业大气污染物排放标准(DB31/1059-2017) | ||

| 天津 | 19 | 工业企业挥发性有机物物排放控制标准(DB12/524-2014) | 颁布 |

| 浙江 | 20 | 工业涂装工序大气污染物排放标准 | 征求 |

| 重庆 | 21 | 摩托车及汽车配件制造表变涂装大气污染物排放标准(DB50/660-2016) | 颁布 |

| 22 | 汽车维修业大气污染物排放标准(DB50/661-2016) | ||

| 23 | 家具制造业大气污染物排放标准(DB50/757-2017) | ||

| 四川 | 24 | 四川省固定污染源大气挥发性有机物排放标准(DB51/2377-2017) | |

| 福建 | 25 | 工业涂装工序挥发性有机物排放标准 | |

| 地区 | 行业 | 时段 | 苯 | 甲苯 | 二甲苯 | 甲苯与二甲苯 | 苯系物 | 非甲烷总烃 | VOCs | 甲醛 | 颗粒物 | 乙醇脂类 | 备注 | |

| 北京 | 汽车制造(涂装) | 车间或生产设施排气筒 | I | 1 | 20 | 30 | 20 | 规定了涂装挥发性有机物含量;并规定了单位涂装面积挥发性有机物排放量限值 | ||||||

| II | 0.5 | 10 | 25 | 10 | ||||||||||

| 广东 | 汽车制造业 | 除烘干室外的排气筒 | I | 1 | 30 | 100 | 150 | 规定烘干室有机物最低去除率,单位涂装面积VOCs排放限值 | ||||||

| II | 1 | 18 | 60 | 90 | ||||||||||

| 烘干室排气筒 | ||||||||||||||

| II | 1 | 20 | 30 | |||||||||||

| 河北 | 汽车制造企业 | 有机废气排放口 | 1 | 20 | 50 | 最低去除率70% | ||||||||

| 江苏 | 汽车制造业 | 乘用车 | 1 | 3 | 12 | 20 | 30 | 规定烘干室有机物最低去除率、单位涂装面积VOCs排放限值 | ||||||

| 其他车型 | 1 | 3 | 12 | 20 | 60 | |||||||||

| 山东 | 汽车制造业 | 涂装生产线(M类、N类汽车) | 1 | 3 | 12 | 20 | 30 | 规定单位涂装面积VOCs排放限值 | ||||||

| 涂装生产线(特殊用途汽车) | 1 | 3 | 16 | 40 | 50 | |||||||||

| 上海 | 汽车制造业 | 车间或生产设施排气筒 | 1 | 3 | 12 | 21 | 30 | 20 | 规定单位涂装面积VOCs排放限值 | |||||

| 天津 | 汽车制造与维修 | 溶剂储运以及混合、搅拌、清洗、涂装工艺 | I | 1 | 30 | 80 | 规定了汽车制造涂装生产线VOCs排放总量限值 | |||||||

| II | 1 | 20 | 50 | |||||||||||

| 烘干工艺 | I | 1 | 30 | 60 | ||||||||||

| II | 1 | 20 | 40 | |||||||||||

| II | 1 | 20 | 50 | |||||||||||

| 陕西 | 汽车制造业 | 生产设备或车间排气筒 | 1 | 20 | 40 | 规定了NMHC最低去除率,厂区类监控点浓度限值,汽车整车制造涂装生产线单位生产面积VOCs排放限值 | ||||||||

| 四川 | 汽车制造业 | 底漆、喷漆、补漆、烘干等 | I | 1 | 7 | 20 | 80 | 7 | ||||||

| II | 1 | 5 | 15 | 60 | 5 | |||||||||

| 地区 | 行业 | 时段 | 苯 | 甲苯 | 二甲苯 | 甲苯与二甲苯 | 苯系物 | 非甲烷总烃 | VOCs | 甲醇 | 颗粒物 | 乙酸酯类 | 备注 | |

| 浙江 | 所有涂装企业(征求意稿) | 汽车制造业 | 1 | 40 | 150 | 4 | 50 | 规定了总挥发性有机物最低处理效率要求,大气污染物特别排放限制 | ||||||

| 福建 | 汽车整车制造(征求意稿) | 排气筒 | 1 | 3 | 15 | 20 | 50 | 40 | ||||||

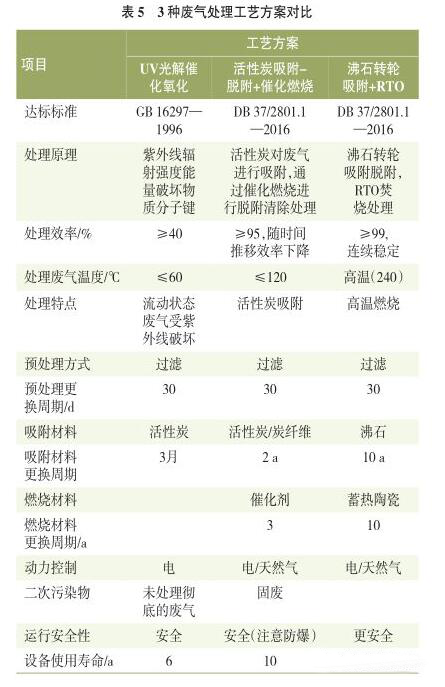

为保证涂装车间排放废气浓度达到《挥发性有机物排放标准第一部分:汽车制造业》(DB37/2801.1-2016)规定标准,需进行一定的废气处理措施。通过了解现在制造业中存在的废气处理工艺有:UV光解催化氧化、活性炭吸附-脱附+催化燃烧、沸石转轮吸附+RTO,结合工艺原理、处理能力、处理效率、使用寿命等多方面考虑对这三种处理工艺进行介绍对比。

1.UV光解催化氧化

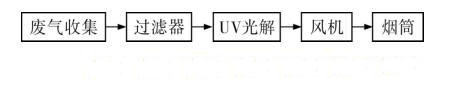

1.1工艺流程

UV催化氧化废气处理基本工艺流程见图1.

1.2系统原理

UV光解氧化废气净化装置采用高强度纳米紫外线破坏、分解大分子链为小分子链,再利用臭氧和烃基自由基、催化剂进行催化氧化,使有机物变为二氧化碳和水。

Ⅰ破坏裂解阶段:采用特制高强度纳米紫外线光管在处理装置内产生高能C波段(253.7波段)紫外线,破坏破坏、裂解有机物分子链,改变物质结构,将大分子物质裂解、氧化成为低分子物质或无害物质,如水、二氧化碳。

Ⅱ催化氧化阶段:采用高强度纳米紫外线光管在处理装置内产生高能C波段(185波段)紫外线,此波段紫外线光束可分解空气中的氧分子产生游离的活性氧,游离氧因电子状态不稳定极易与氧分子结合产生臭氧。臭氧对有机物具有极强的氧化作用,可裂解恶臭气体分子键、破坏细菌的DNA,达到脱臭杀菌的目的。

1.3UV光解处理能力

根据UV光解废气处理原理得,此处理方案的处理关键点为通过特制纳米紫外灯管发射的辐射能量破坏裂解有机物分子键链接。

根据相关化学计算破坏裂解阶段使用的253.7波段紫外线能量为:471.35KJ/mol,催化氧化阶段使用的185波段紫外线能量为:676.37KJ/mol。涂装车间排放污染物质中有机物分子键能详见表3。

根据表3数据得,UV光解装置中253.7波段的紫外线能量不能破坏大部份物质的一个分子键,无法将污染物分子中的C、H破解单出,同时无法在催化阶段与氧分子结合为CO2和H2O。因此UV光解催化氧化工艺无法完全处理涂装车间的VOCs。

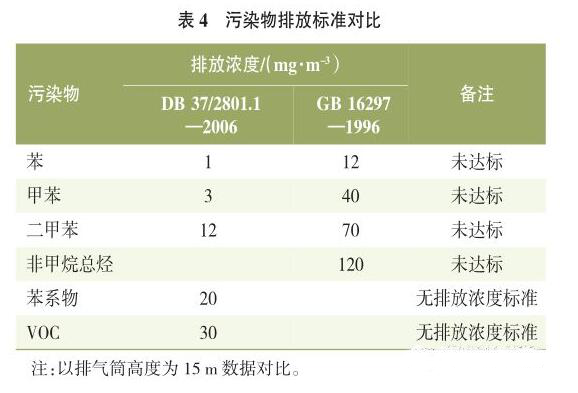

1.4执行标准

UV光解催化氧化废气处理大豆执行标准为《大气污染物综合排放标准》(GB16297-1996)。此标准与山东省发布《挥发性有机物排放标准第一部分:汽车制造业》(DB37/2801.1-2016)标准进行对比,具体详见表4。

根据表4中污染物排放标准对比,《大气污染物综合排放标准》(GB16297-1996)中污染物的排放浓度标准远低于山东省发布《挥发性有机物排放标准第一部分:汽车制造业》(DB37/2801.1-2016)标准。

1.5方案结论

根据UV光解处理原理能力以及其执行标准方面得:UV催化氧化处理工艺只能处理涂装废气中小部分污染物质,无法完全处理涂装车间排放的废气,废气排放浓度无法达到标准要求。UV催化氧化不适于涂装车间VOC处理,建议汽车涂装行业废气处理工艺不予采纳UV催化氧化处理技术。

2活性炭吸附-脱附+催化燃烧

2.1材料介绍

活性炭是用木材、煤、果壳等含碳物质在高温缺氧条件下活化制成,它具有巨大的比表面积(500-1700m2/g)。

2.2系统原理

活性炭吸附:经预处理过滤处理的废气通过活性炭微孔吸附在活性炭表面,去除废气中的有机物,达到净化气体的作用。

活性炭脱附:当吸附床吸附饱和后,切换脱附风阀和吸附风阀,启动脱附风机对该吸附床脱附。脱附新鲜空气首先经过新风入口的换热器和电加热室进行加热,将新空气加热到120℃左右进入活性炭床,炭床受热后,活性炭吸附的溶剂挥发出来。

催化燃烧:溶剂经风机送入到催化燃烧室前的换热器,然后进入催化燃烧室中的预热器,在电加热的作用下,使气体温度提高到250-300℃左右,再进入催化燃烧床,有机物质在催化剂的作用下无焰燃烧,被分解为CO2和H2O,同事放出大量的热气体温度进一步提高,该高温气体再次经过换热器预热未经处理的有机气体,回收一部分热量。从换热器出来的气体再通过新风入口的换热器对脱附新鲜空气进行加热,经过换热后的气体通过烟囱引高排放。

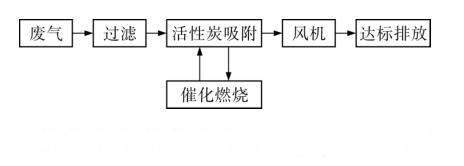

2.3工艺流程

活性炭吸附-脱附+催化燃烧的工艺流程见图2。

2.4工艺处理

1)过滤装置

为了防止废气中的漆雾进入到吸附净化装置系统,以确保吸附处理系统的气源干净、干燥、无颗粒,在活性炭吸附装置前增加过滤装置对废气进行预清理工作。目前常用的过滤方式有两种:一种采用二级过滤方式,一种采用干式过滤材料。

二级过滤方式分为一级过滤为初效过滤器,二级过滤为袋式过滤器。干式过滤材料是由玻璃纤维多层复合而成。这两种方式均需定期清理更换,同时过滤装置将会产生固体废弃物,造成二次污染。

2)活性炭装置

含有机物的废气经风机的作用,经过活性炭吸附层,有机物质被活性炭特有的作用力截留在其内部,洁净气体排出;经过一段时间后,活性炭达到饱和状态时,停止吸附,此时有机物已被浓缩在活性炭内。随使用时间增长活性炭吸附能力下降,需进行定期更换。更换后的活性炭为固体废弃物,造成二次污染,需通过第三方处理公司进行处理。

3)催化燃烧

活性炭脱附时,启动催化净化装置,使热气流进入内部循环,当热气源达到有机物的沸点时,有机物从活性炭内解析出来,进入催化室进行催化分解成CO2和H2O。催化燃烧采用陶瓷蜂窝体的贵金属作为催化剂,需定期更换,同时废弃的催化剂为贵金属污染物,需第三方处理公司进行处理。

3沸石转轮吸附+RTO

3.1核心装置介绍

疏水性沸石:其为硅铝碱氢氧化合物,是由无数个四面体以三度空间所组成,藉由SiO2和AlO2来连接,其中心组成是铝原子和硅原子,四周则有氧原子连接(AlSiO4)。键结后的沸石会形成不同形状的孔隙。

蓄热式燃烧炉(RTO):利用高温氧化原理,将含挥发性有机物的废气在足够温度以及反应时间的条件下,经由燃烧过程而分解成CO2和H2O。

3.2系统原理

含挥发性有机物的废气通过空气过滤器等预处理后,再经过疏水性沸石浓缩转轮,废气中的VOCs能被有效吸附于沸石中,达到去除的目的。经过沸石转轮吸附后的净化气体,直接通过烟囱达标排放到大气中。

沸石浓缩转轮分为三个区:吸附区、脱附区和冷却区。沸石转轮以每小时1-6转的速度持续旋转,与此同时将吸附的挥发性有机物传送到转轮的脱附区。在脱附区中利用小股加热气体(180-220℃)将挥发性有机物进行脱附。脱附后的沸石转轮旋转到冷却区,经冷却后旋转至脱附区,持续吸附挥发性有机气体。

脱附后的浓缩有机废气送到RTO燃烧炉进行燃烧,转化成水和二氧化碳后排放到大气中。利用热交换将燃烧产生的热量用来预热脱附用气体,并提供废气在燃烧炉燃烧前的预热,使系统达到节能的功效。

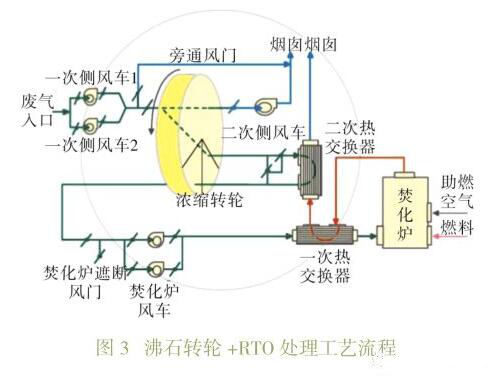

3.3工艺流程

沸石转轮+RTO处理工艺流程见图3。

4方案对比总结

在涂装车间VOCs相关排放标准理解的基础上,结合涂装车间废气特点,在废气处理的相关方面对UV光解催化氧化、活性炭吸附-脱附+催化燃烧、沸石转轮吸附+RTO三种处理工艺进行对比。其对比情况详见表5。

结合上述方案对比,涂装车间废气(VOCs)处理工艺结论为:

1)UV光解催化氧化在理论处理能力方面无法达到废气处理效果,不予采用;

2)活性炭吸附-脱附+催化燃烧在日常生产中随时间推移处理效率下降,且产生固体废弃物造成二次污染,在投资成本与运行成本的考虑下,对此处理工艺不予采用;

3)沸石吸附+RTO在废气处理能力及效率方面达到标准要求,建议涂装车间废气(VOCs)处理方案采用沸石吸附+RTO处理工艺。